YÜZEY HAZIRLIĞI

Seramik uygulaması yapılacak yüzeylerde kaplama uygulamasına başlamadan önce dikkat edilmesi gereken hususlar

vardır. Yüzey hazırlığının gerçekleştirilmediği uygulamalarda veya dikkatsizce yapılan yüzey hazırlığından sonraki seramik

uygulamalarından istenilen performans alınamaz.

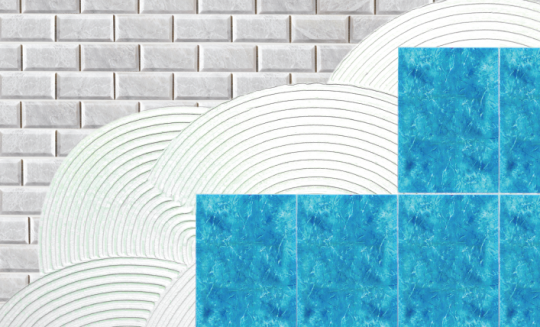

Yapıştırıcı seçerken kaplama malzemesinin yüzeyinin su emme oranına dikkat edilmesi gerektiği gibi, uygulama yapılacak

yüzeyin de su emme oranı dikkate alınmalıdır. Cam, seramik, granit gibi, yüzeyün su emme oranı sıfır olan, pürüzsüz ve eski

yüzeyler gibi tutunması zor yüzeylere kaplama yapılırken, çimento esaslı malzemeler yerine, düşey alanda uygulanan polimer

emülsiyon esaslı astar kullanılabilir. Alternatif uygulama olarak bu yüzeylerde, yatay ve düşey uygulamalarda,

tutunmayı artırıcı astar uygulanır, ardından yüksek performanslı yapıştırma harcı ile kaplama malzemesi

yapıştırılabilir.

UYGULAMA ÖNERİLERİ

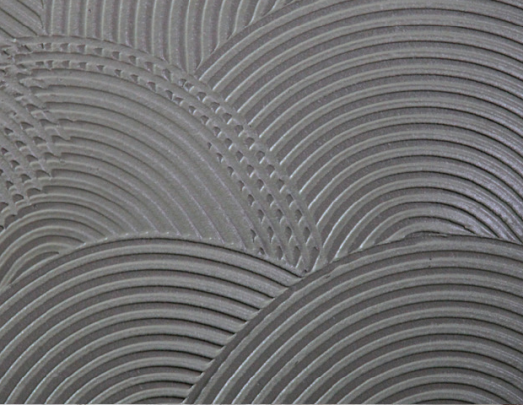

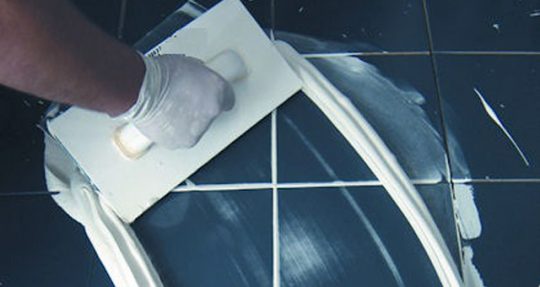

Yapıştırma işleminde kaplama malzemesi yüzeye yerleştirilip, lastik uçlu tokmak ile yüzeye oturması sağlanmalıdır. Aksi

takdirde yüzey – harç – kaplama malzemesi arasında boşluk kalır ve kaplama malzemelerinin yapıştırma harcına, yapıştırma

harcının da yüzey ile yapışma kuvvetinin zayıf olmasına sebep olur. Yapıştırma harcının kaplama malzemesine tam olarak

temas etmediği durumlarda yapışma sağlanamaz ve bu durum seramiklerin kolayca yüzeyden ayrılmasına sebep olur.

SERAMİK UYGULAMALARI

Ürün karıştırıldıktan sonra kap ömrü içerisinde kullanılmalı ve uygulama esnasında kap ömrünü doldurmuş ürünler kesinlikle

kullanılmamalıdır.

Uygulama esnasında yapıştırıcının yüzeyde film oluşturmamasına dikkat edilmelidir. Yüksek sıcaklık, düşük nem, rüzgar gibi

uygun olmayan ortam koşulları öngörülen çalışma süresini kısaltacağından, kısa aralıklarla uygulama yapılmalıdır. Yüzeyde

film oluşturmuş yapıştırıcı varsa zeminden kazınmalı ve tekrar kullanılmamalıdır.

KAPLAMA MALZEMESİ TİPİ VE EBADI

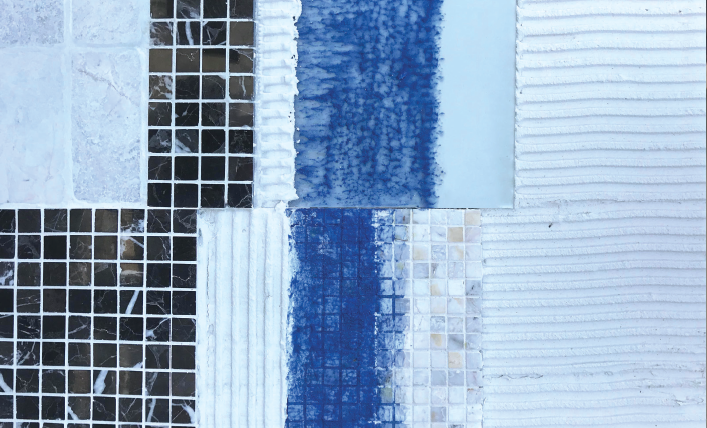

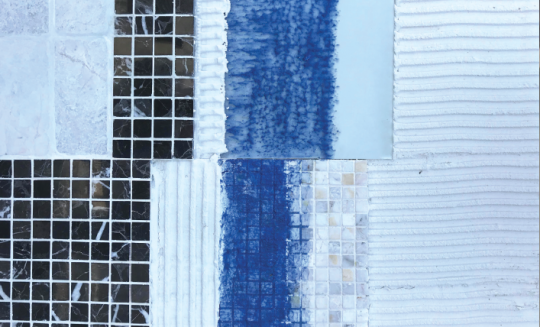

Cam ve porselen gibi pürüzsüz ve camsı yüzeye sahip kaplama malzemeleri, su emme oranı neredeyse yüzde sıfır olduğundan,

çimento esaslı yapıştırma harcını bünyesine ememez. Fayans ve yer karosu gibi su emiciliği yüksek kaplama malzemeleri ise,

kaplama yüzeyi ile temas eden çimento esaslı yapıştırma harcını bünyesine emer. Böylece kaplama malzemesinin arkasındaki

pürüzlere tutunan ve emilen harç, malzemenin içinde kuruyarak yapışmayı sağlar. Bu sebeple yapıştırıcı seçerken kaplama

malzemesinin su emme değeri mutlaka dikkate alınmalıdır. Su emme oranı %3’ten büyük olan kaplama malzemelerinin

(ürün öneri tablosunda belirtilen ölçülerle sınırlı) yapıştırılmasında standart performanslı yapıştırıcılar yeterli olabilirken (dış

mekan, su yalıtımlı yüzey ve büyük ebatlı kaplama hariç), su emme oranı %3’ten küçük ya da su emmesi olmayan kaplama

malzemelerinin (porselen seramik, cam mozaik gibi) yapıştırılmasında ise fiziksel tutunmayı arttıran yüksek performanslı

yapıştırıcılar kullanılmalıdır.

HARÇ HAZIRLAMA

HARÇ HAZIRLAMA

Ürünleri kullanıma hazırlarken harç kıvamını doğru elde etmek için harç karışımının düşük devirli bir mikser yardımıyla homojen

olacak şekilde karıştırılması gerekir. Aynı zamanda harca katılan su miktarının da uygulama talimatlarında belirtilen oranlarda

olması gerekir. Aksi hallerde karışım suyunun az veya fazla konulduğu takdirde erken kurumaya, çalışma zorluğu oluşmasına,

ürünün akma-sarkma yapmasına veya daha sonraki aşamalarda gerçekleşecek olan derz uygulamasında sorunlar meydana

gelir

TR

TR  ENG

ENG

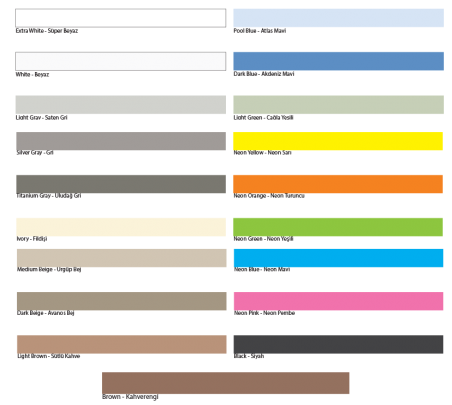

Seramikler, uygulama yerinin ve kaplama malzemesinin önceliklerine uygun olarak seçilecek çimento esaslı bir yapıştırıcı ile döşenmeli, 24 – 48 saat arası priz alması beklenerek derz dolgu uygulamasına geçilmelidir.

Seramikler, uygulama yerinin ve kaplama malzemesinin önceliklerine uygun olarak seçilecek çimento esaslı bir yapıştırıcı ile döşenmeli, 24 – 48 saat arası priz alması beklenerek derz dolgu uygulamasına geçilmelidir.

Akrilik esaslı su yalıtım ürünleri, kullanıma hazır olarak alınan malzemelerdir. Esnek özellikte olup, çatlak köprüleme performansları yüksektir. Yüzeye sadece pozitif taraftan uygulanarak koruma sağlarlar.

Akrilik esaslı su yalıtım ürünleri, kullanıma hazır olarak alınan malzemelerdir. Esnek özellikte olup, çatlak köprüleme performansları yüksektir. Yüzeye sadece pozitif taraftan uygulanarak koruma sağlarlar.

2.Yapısal Su Yalıtımı Sağlayan Malzemeler

2.Yapısal Su Yalıtımı Sağlayan Malzemeler

Taze Harçtan Beklenen Özellikler;

Taze Harçtan Beklenen Özellikler;

Yapı malzemesi konuları ve teknolojileri, yapıların tasarımı ve uygulamasında çalışan mühendis ve mimarların öncelikli ve temel sorunlarıdır. İnsanlığın bugünkü çağdaş uygarlık düzeyinde ileri ve çeşitli niteliklere sahip yapı malzemelerini üretmesi kolay olmamıştır. İnsan yaşamının başlangıcından günümüze kadar uzanan teknik ve bilimsel çabalar, sürekli ve yüzyıllarca süren denemeler günümüzdeki yapı malzemelerinin nitelik ve nicelik zenginliğini sağlamıştır. İnsan topluluğunun moral değerleri, teknolojik olanakları, bilimsel birikimleri ve sanatsal yapıtları onun uygarlık düzeyinin kanıtlarıdır. Bunların nasıl geliştiğini izlemek, insan olarak yaratılmanın ve yaşamanın ne kadar muhteşem ve gurur verici bir olgu olduğunu belirler. Yapı malzemesinin gelişim sürecini incelemek de benzer yönde bir heyecan yaratır. Bu yazıda insanlığın yapı malzemesi alanındaki muhteşem çabası kronolojik bir düzende özetlenmeye çalışıldı.

Yapı malzemesi konuları ve teknolojileri, yapıların tasarımı ve uygulamasında çalışan mühendis ve mimarların öncelikli ve temel sorunlarıdır. İnsanlığın bugünkü çağdaş uygarlık düzeyinde ileri ve çeşitli niteliklere sahip yapı malzemelerini üretmesi kolay olmamıştır. İnsan yaşamının başlangıcından günümüze kadar uzanan teknik ve bilimsel çabalar, sürekli ve yüzyıllarca süren denemeler günümüzdeki yapı malzemelerinin nitelik ve nicelik zenginliğini sağlamıştır. İnsan topluluğunun moral değerleri, teknolojik olanakları, bilimsel birikimleri ve sanatsal yapıtları onun uygarlık düzeyinin kanıtlarıdır. Bunların nasıl geliştiğini izlemek, insan olarak yaratılmanın ve yaşamanın ne kadar muhteşem ve gurur verici bir olgu olduğunu belirler. Yapı malzemesinin gelişim sürecini incelemek de benzer yönde bir heyecan yaratır. Bu yazıda insanlığın yapı malzemesi alanındaki muhteşem çabası kronolojik bir düzende özetlenmeye çalışıldı.

DOĞAL VE YAPAY TAŞ TEKNOLOJİSİ

DOĞAL VE YAPAY TAŞ TEKNOLOJİSİ

YAKIN ÇAĞLARDA ÇİMENTO VE BETON TEKNOLOJİSİ

YAKIN ÇAĞLARDA ÇİMENTO VE BETON TEKNOLOJİSİ

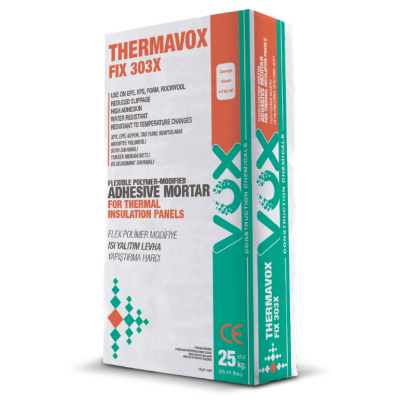

Ürün Tanımı:

Ürün Tanımı:

Uyarılar:

Uyarılar:

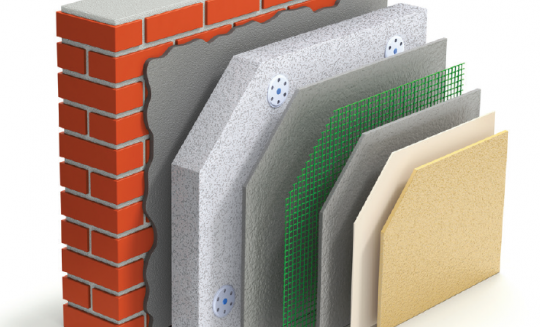

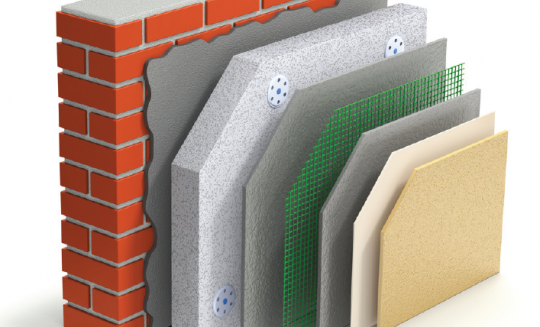

Çimento bazlı modifiye polimerli, kimyasallar katkılı, yüksek mukavemetli ve harekete dayanıklı Isı Yalıtım Levhalarının yapıştırılmasında kullanılan yapıştırma harcıdır.

Çimento bazlı modifiye polimerli, kimyasallar katkılı, yüksek mukavemetli ve harekete dayanıklı Isı Yalıtım Levhalarının yapıştırılmasında kullanılan yapıştırma harcıdır.